• Un contador programable en forma de circuito integrado.

• Una salida estática o de relé.

Aparatos de Salida Estática:

Existen dos versiones disponibles (Trabajo y Reposo), con distintas gamas de temporización. Estos relés se conectan directamente en serie con la carga cuya puesta en tensión o retirada se retrasa.

Aparatos de Salida de Relé:

Existen las siguientes versiones:

*De Trabajo, de Reposo o de Trabajo y Reposo.

* Con contacto de paso.

* Intermitente (simétrico o asimétrico), de arranque en fase de trabajo o de reposo.

* Para arrancadores estrella-triángulo.

* Multifunción, que reúne las prestaciones de los relés anteriores.

Todos estos relés permiten seleccionar varios rangos de temporización mediante un conmutador.

Ciertos modelos disponen de los siguientes controles y reglajes remotos:

*Puesta en marcha del temporizador por contacto exterior.

* Suspensión momentánea de la temporización por contacto exterior.

* Ajuste de la temporización por potenciómetro exterior.

La selección de estos equipos es muy simple, ya que depende de factores estándares como la tensión de alimentación, rango de temporización, número de contactos conmutados y tipo de función a desempeñar.

-Temporizador al trabajo.

Aquel cuyos contactos temporizados actúan después de cierto tiempo de que se ha energizado el elemento motor del temporizador. En el momento de energizar el temporizador, los contactos temporizados que tiene siguen en la misma posición de estado de reposo y solamente cuando ha transcurrido el tempo programado, cambian de estado, es decir que el contacto NA se cierra y el contacto NC se abre.

-Temporizador al reposo.

En este tipo de temporizador, los contactos temporizados actúan como temporizados después de cierto tiempo de haber sido desenergizado ele elemento motor del temporizador. Cuando se energiza el temporizador, sus contactos temporizados actúan inmediatamente como si fueran contactos instantáneos, manteniéndose en esa posición todo el tiempo que el temporizador esté energizado.

-Temporizador electromecánico.

Temporizador en el cual la temporización se consigue mediante engranajes, con sistemas comparables a los relojes mecánicos. El conteo del tiempo programado se inicia al energizar un pequeño motor sincrono de velocidad constante, que mueve una serie de engranajes, para reducir la velocidad del motor. El último de los engranajes lleva un pin o tope para accionar unos contactos de apertura lenta o un micro ruptor de apertura brusca, los cuales actúan como contactos temporizados.

-Temporizador neumático.

Temporizadores en los cuales la temporización se obtiene regulando la entrada de aire en un fuelle, hasta que se llene completamente, momento en el cual éste acciona los contactos del temporizador. El aire es expulsado del fuelle prácticamente en forma instantánea.

-Un relé con temporización neumática consta esencialmente de tres partes principales :

1.- Un temporizador neumático que comprende un filtro por donde penetra el aire comprimido, un vástago de latón en forma de cono, solidario con un tornillo de regulación para el paso de aire un fuelle de goma y un resorte antagonista situado en el interior de este fuelle. El tornillo de regulación asegura la regulación progresiva de la temporización ; las gamas de temporización cubren desde 0.1 segundos a 1 hora.

2.- Una bobina electromagnética para corriente continua o alterna, según los casos.

3.- Un juego de contactos de ruptura brusca y solidarios al temporizador neumático por medio de un juego de levas y palancas.

El relé de retardo a la desconexión tiene el siguiente funcionamiento : cuando se interrumpe la circulación de corriente por la bobina , el contacto solidario con ella tarda cierto tiempo en soltarse, debido a la acción del temporizador neumático. Al soltarse este contacto, actúa sobre un microrruptor, que desconecta el circuito de mando.

La temporización puede ser a la excitación o a la desexcitacion de la bobina o combinando ambos efectos.

-Temporizador electrónico.

La temporización electrónica está muy extendida. Se utiliza con relés electromagnéticos cuya bobina está prevista para ser alimentada con corriente continua. Para obtener una buena temporización, la tensión continua debe estabilizarse por ejemplo con ayuda de un diodo Zener.

El principio básico de este tipo de temporización es la carga o descarga de un condensador " C " mediante una resistencia " R ". por lo general se emplean condensadores electrolíticos de buena calidad, siempre que su resistencia de aislamiento sea bastante mayor que la resistencia de descarga R : en caso contrario, el condensador C se descargaría a través de su insuficiente resistencia de aislamiento.Esquema de la temporización electrónica por descarga de un condensador.

Situemos el inversor en la posición 1 : el condensador C se cargará a la tensión E de la fuente de alimentación. Situemos el inversor en la posición 2 : entonces el condensador se descargará progresivamente sobre la resistencia R.

Los temporizadores térmicos actúan por calentamiento de una lamina bimetálica El tiempo viene determinado por el curvado de la lamina.

Constan de un transformador cuyo primario se conecta a la red, pero el secundario, que tiene pocas espiras y esta conectado en serie con la lamina bimetálica, siempre tiene que estar en cortocircuito para producir el calentamiento de dicha lamina, por lo que cuando realiza la temporización se tiene que desconectar el primario y deje de funcionar.

a. relés de biláminas

b. relés de barras dilatables.

10.1.- Relés de biláminas

Recordemos que una bilámina esta constituida por dos laminas metálicas, acopladas en paralelo y atravesadas por la corriente eléctrica, que las calienta por el efecto Joule.

1.- bobinado de mando, 2.- biláminas, 3.- bornes de salida.

Como los coeficientes de dilatación de las dos laminas son distintos cuando se calientas una atrae a la otra y cuando se enfrían vuelve a la posición inicial.

Son los temporizadores que actúan por medio de un mecanismo de relojería accionado por un pequeño motor, con embrague electromagnético. Al cabo de cierto tiempo de funcionamiento entra en acción el embrague y se produce la apertura o cierre del circuito.

Es un temporizador por pasos destinado a gobernar la maniobra de arranque estrella triángulo. Al aplicarle la tensión de alimentación, el contacto de estrella cierra durante un tiempo regulable, al cabo del cual se abre, transcurre una pausa y se conecta el contacto de triángulo. El tiempo de pausa normal está entre 100 y 150 ms.

Ahora hemos cogido las diferentes clases de temporizadores y les hemos aplicado a los relés con lo que tenemos las siguientes temporizaciones :

- Mecánica o neumática

- Magnética ( relés de manguito ).

- Térmicas ( relés de bilámina ).

- Eléctrica ( relés de condensador).

En este caso, se trata de relés cuya bobina esta alimentada exclusivamente por corriente continua.

La temporización magnética se consigue ensartando en el núcleo magnético del relé, un tubo de cobre. Este tubo puede tener el espesor de algunos milímetros y rodear al núcleo en toda su longitud, constituyendo una camisa o bien puede ser de un diámetro igual a la base del carrete de la bobina y una longitud limitada, y en este caso se llama manguito ; el manguito puede ser fijado delante, es decir, en la parte de la armadura o detrás, es decir, en la parte opuesta de la armadura. En ambos casos, como se verá enseguida los efectos de retardo serán distintos

a. Con camisa de cobre ( retardo a la desconexión)

b. Con manguito de cobre, lado armadura( retardo a la conexión y a la desconexión).

c. Con manguito de cobre, lado culata ( retardo a la desconexión)

1.-Culata, 2.- Núcleo de hierro, 3.- Camisa o manguito de cobre, 4.- Bobinado, 5.- Armadura.

La camisa o el manguito de cobre actúan como una espira en cortocircuito ; la corriente inducida en esta espira cortocircuitada se opone a las variaciones del flujo que la han engendrado, lo que origina el efecto de retardo.

Como dicho efecto aumenta con la intensidad de la corriente inducida, será conveniente una camisa maciza de metal buen conductor como el cobre, directamente enfilada sobre el núcleo ; de esta forma, se obtiene un buen retardo a la desconexión, mediante los relés de camisa, pero aumentando el efecto de atracción.

En los relés de manguito, cuando éste está en la parte anterior, significa que el arrollamiento esta situado más atrás, aumentado el flujo dispersor y reduciendo por consiguiente, la eficacia de la bobina en la atracción ; como consecuencia, se obtiene retardo tanto a la conexión como a la desconexión del relé.

Si el manguito está situado en la parte posterior del relé, se obtiene solamente un retardo a la desconexión del relé, dada la posición del arollamiento respecto a la armadura.

Los relés temporizados permiten realizar ciclos de automatismos simples en lógica cableada o pueden ser utilizados como complemento de autómatas programables industriales. Estos equipos los podemos encontrar en las siguientes aplicaciones:

*Industria y construcción: Tableros de control de máquinas sencillas, control de procesos.

* Apertura de puertas automáticas.

* Alarmas y control de acceso.

* Encendido de luces.

* Barreras de automóviles.

*Partida de motores.

* En general, aplicaciones que requieran de tiempos de espera con ajustes frecuentes y sencillos.

Entre las características técnicas de un sensor destacan las siguientes:

- Rango de medida: dominio en la magnitud medida en el que puede aplicarse el sensor.

- Precisión: es el error de medida máximo esperado.

- Offset o desviación de cero: valor de la variable de salida cuando la variable de entrada es nula. Si el rango de medida no llega a valores nulos de la variable de entrada, habitualmente se establece otro punto de referencia para definir el offset.

- Linealidad o correlación lineal.

- Sensibilidad de un sensor: relación entre la variación de la magnitud de salida y la variación de la magnitud de entrada.

- Resolución: mínima variación de la magnitud de entrada que puede apreciarse a la salida.

- Rapidez de respuesta: puede ser un tiempo fijo o depender de cuánto varíe la magnitud a medir. Depende de la capacidad del sistema para seguir las variaciones de la magnitud de entrada.

- Derivadas: son otras magnitudes, aparte de la medida como magnitud de entrada, que influyen en la variable de salida. Por ejemplo, pueden ser condiciones ambientales, como la humedad, la temperatura u otras como el envejecimiento (oxidación, desgaste, etc.) del sensor.

- Repetitividad: error esperado al repetir varias veces la misma medida.

El final de carrera o sensor de contacto (también conocido como "interruptor de límite") o limit switch, son dispositivos eléctricos, neumáticos o mecánicos situados al final del recorrido de un elemento móvil, como por ejemplo una cinta transportadora, con el objetivo de enviar señales que puedan modificar el estado de un circuito. Internamente pueden contener interruptores normalmente abiertos (NA o NO en inglés), cerrados (NC) o conmutadores dependiendo de la operación que cumplan al ser accionados, de ahí la gran variedad de finales de carrera que existen en mercado.

Generalmente estos sensores están compuestos por dos partes: un cuerpo donde se encuentran los contactos y una cabeza que detecta el movimiento. Su uso es muy diverso, empleándose, en general, en todas las máquinas que tengan un movimiento rectilíneo de ida y vuelta o sigan una trayectoria fija, es decir, aquellas que realicen una carrera o recorrido fijo, como por ejemplo ascensores, montacargas, robots, etc.

Los finales de carrera están fabricados en diferentes materiales tales como metal, plástico o fibra de vidrio.

2. Sensor capacitivo.

Los sensores capacitivos (KAS) reaccionan ante metales y no metales que al aproximarse a la superficie activa sobrepasan una determinada capacidad. La distancia de conexión respecto a un determinado material es tanto mayor cuanto más elevada sea su constante dieléctrica. Estos sensores se emplean para la identificación de objetos, para funciones contadoras y para toda clase de controles de nivel de carga de materiales sólidos o líquidos. También son utilizados para muchos dispositivos con pantalla táctil, como teléfonos móviles, ya que el sensor percibe la pequeña diferencia de potencial entre membranas de los dedos eléctricamente polarizados de una persona.

dentro de las aplicaciones de estos encontramos:

Detección de nivel

En esta aplicación, cuando un objeto (líquidos, granulados, metales, aislantes, etc.) penetra en el campo eléctrico que hay entre las placas sensor, varía el dieléctrico variando consecuentemente el valor de capacitancia.

Sensor de humedad

El principio de funcionamiento de esta aplicación es similar a la anterior. En esta ocasión el dieléctrico, por ejemplo el aire, cambia su permitividad con respecto a la humedad del ambiente.

Detección de posición.

Esta aplicación es básicamente un condensador variable, en el cual una de las placas es móvil, pudiendo de esta manera tener mayor o menor superficie efectiva entre las dos placas, variando también el valor de la capacitancia, y también puede ser usado en industrias químicas. pero como sabemos este tipo de aplicacion no suele ser lo correcto.

3. Sensor inductivo.

Los sensores inductivos son una clase especial de sensores que sirven para detectar materiales metálicos ferrosos. Son de gran utilización en la industria, tanto para aplicaciones de posicionamiento como para detectar la presencia o ausencia de objetos metálicos en un determinado contexto: detección de paso, de atasco, de codificación y de conteo.

Una corriente (i) que circula a través de un hilo conductor, genera un campo magnético que está asociado a ella.

Los sensores de proximidad inductivos contienen un devanado interno. Cuando una corriente circula por el mismo, un campo magnético es generado, que tiene la dirección de las flechas naranjas. Cuando un metal es acercado al campo magnético generado por el sensor de proximidad, éste es detectado.

La bobina, o devanado, del sensor inductivo induce corrientes de foucault en el material a detectar. Estas, a su vez, generan un campo magnético que se opone al de la bobina del sensor, causando una reducción en la inductancia de la misma. Esta reducción en la inductancia de la bobina interna del sensor, trae aparejado una disminución en la impedancia de esta.

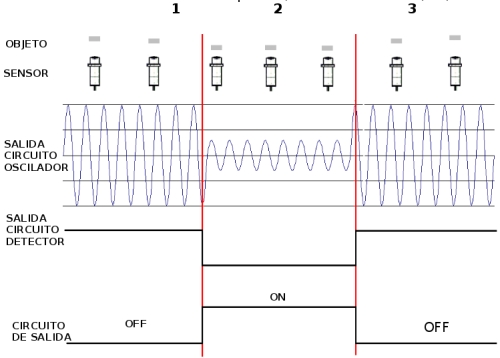

Estados de un sensor inductivo:

En función de la distancia entre el sensor y el objeto, el primero mantendrá una señal de salida (ver figura inferior):

1.- Objeto a detectar ausente:

- amplitud de oscilación al máximo, sobre el nivel de operación;

- la salida se mantiene inactiva (OFF).

2.- Objeto a detectar acercándose a la zona de detección:

- se producen Corrientes de foucault, por tanto hay una “transferencia de energía”;

- el circuito de detección detecta una disminución de la amplitud, la cual cae por debajo del nivel de operación;

- la salida es activada (ON).

3.- Objeto a detectar se retira de la zona de detección:

- eliminación de corrientes de Foucault;

- el circuito de detección detecta el incremento de la amplitud de oscilación;

- como la salida alcanza el nivel de operación, la misma se desactiva (OFF).

4. Sensor fotoeléctrico.

Un sensor fotoeléctrico es un dispositivo electrónico que responde al cambio en la intensidad de la Luz. Estos sensores requieren de un componente emisor que genera la luz, y un componente receptor que “ve” la luz generada por el emisor. Todos los diferentes modos de sensado se basan en este principio de funcionamiento. Están diseñados especialmente para la detección, clasificación y posicionado de objetos; la detección de formas, colores y diferencias de superficie, incluso bajo condiciones ambientales extremas.

Los sensores de luz se usan para detectar el nivel de luz y producir una señal de salida representativa respecto a la cantidad de luz detectada. Un sensor de luz incluye un transductor fotoeléctrico para convertir la luz a una señal eléctrica y puede incluir electrónica para condicionamiento de la señal, compensación y formateo de la señal de salida.

El sensor de luz más común es el LDR -Light Dependant Resistor o Resistor dependiente de la luz-. Un LDR es básicamente un resistor que cambia su resistencia cuando cambia la intensidad de la luz.

Hoy en día la mayoría de los sensores fotoeléctricos utilizan LEDS como fuentes de luz. Un LED es un semiconductor, eléctricamente similar a un diodo, pero con la característica de que emite luz cuando una corriente circula por él en forma directa.

Los LEDS pueden ser construidos para que emitan en verde, azul, amarillo, rojo, infrarrojo, etc. Los colores más comúnmente usados en aplicaciones de sensado son rojo e infrarrojo, pero en aplicaciones donde se necesite detectar contraste, la elección del color de emisión es fundamental, siendo el color más utilizado el verde. Los fototransistores son los componentes más ampliamente usados como receptores de luz, debido a que ofrecen la mejor relación entre la sensibilidad a la luz y la velocidad de respuesta, comparado con los componentes fotorresistivos, además responden bien ante luz visible e infrarroja. Las fotocelulas son usadas cuando no es necesaria una gran sensibilidad, y se utiliza una fuente de luz visible. Por otra parte los foto-diodos donde se requiere una extrema velocidad de respuesta.